摘要:本文主要介绍了切管模具的原理及专业问题的执行详解,深入解析了策略数据。文章详细阐述了切管模具的工作原理,针对专业问题提供了详细的解决方案和执行步骤。通过对策略数据的深入分析,为切管模具的优化和改进提供了有力的支持。

本文目录导读:

在现代工业生产中,切管模具作为管道加工的关键设备,其性能与精度直接影响着管道制品的质量和生产效率,本文将围绕切管模具原理、专业问题执行等方面展开详细阐述,为读者揭示切管模具的工作机制及专业操作中的关键要点。

切管模具原理

1、切管模具概述

切管模具是用于切割各种管材的专用工具,广泛应用于建筑、机械、汽车、航空等领域,其主要功能是将管材按照预定的长度和角度进行精确切割。

2、切管模具工作原理

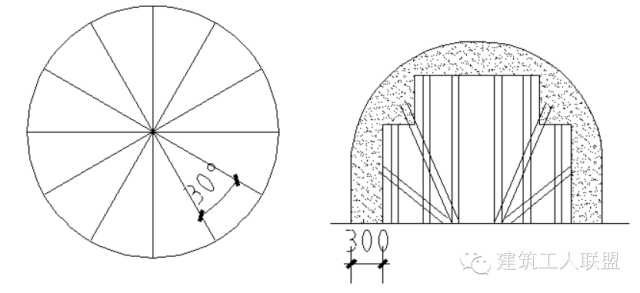

切管模具的工作原理主要依赖于刀具与管材之间的相对运动,在模具内部,刀具通过机械传动或液压传动进行高速旋转,同时管材被送入刀具与旋转刀具接触,从而实现切割。

3、切管模具类型

根据切割方式和用途,切管模具可分为机械式切管模具、液压式切管模具以及激光切割模具等,不同类型的切管模具具有不同的特点和适用范围。

专业问题执行

1、精度控制

在切管模具的使用过程中,精度控制是至关重要的,为了实现高精度的切割,需要对刀具的磨损、管材的材质和直径等进行实时监测和调整,还需要定期对切管模具进行校准和维护,以确保其工作性能。

2、安全操作规范

安全操作是切管模具使用中不可忽视的一环,在操作切管模具时,必须遵守相关的安全规范,如佩戴防护眼镜、避免触碰旋转部件等,操作人员还需要接受专业的安全培训,以提高安全意识。

3、维护与保养

切管模具的维护和保养对于延长其使用寿命和提高工作效率具有重要意义,在日常使用中,应注意清洁和润滑模具,定期检查刀具和传动部件的磨损情况,并及时更换,还应定期对切管模具进行专业的维护和保养,以确保其处于良好的工作状态。

4、优化切割工艺

为了提高切割效率和质量,需要对切割工艺进行优化,这包括选择合适的切割速度、刀具类型和角度,以及优化管材的送进方式等,通过优化切割工艺,可以降低能耗、提高生产效率,并减少废品率。

5、技术创新与升级

随着科技的发展,切管模具也在不断地进行技术创新和升级,采用先进的数控技术、智能化控制系统等,可以提高切管模具的自动化程度和切割精度,新型材料的研发和应用也为切管模具的发展提供了广阔的空间。

案例分析:专业问题执行的实际应用

以某企业使用的切管模具为例,通过实施精度控制、安全操作规范、维护与保养以及优化切割工艺等措施,该企业成功提高了切割效率和质量,降低了生产成本和废品率,通过技术创新和升级,该企业进一步提高了切管模具的自动化程度和智能化水平,提升了企业的竞争力。

切管模具原理及专业问题执行是确保管道加工质量和效率的关键因素,通过深入了解切管模具的原理、类型及特点,以及专业问题执行中的关键要点,我们可以更好地运用切管模具进行管道加工,提高生产效率和产品质量,随着科技的发展,我们应积极推动切管模具的技术创新和升级,以适应不断变化的市场需求。

鲁ICP备18052985号-1

鲁ICP备18052985号-1 鲁ICP备18052985号-1

鲁ICP备18052985号-1

还没有评论,来说两句吧...